PFT パウダフローテスター

- 粉体の流動性、内部摩擦、付着性を評価

- 粉体関連のQC,プラント設計、R&Dに最適

- Greenwich大学のWolfson Centerとの共同開発品

- ASTM D6128準拠

- 日本薬局方における粉体の流動性評価法「せん断セル法」を採用

粉体の加圧下での流動性、付着性、内部摩擦を再現性良く測定します。流動不良による閉塞の問題や、ホッパー、配管への付着、粉体の飛散の問題を解決します。

主な用途

容器、ホッパー、サイロからの吐出不良/フィーダー、充填包装機での流動不良/粉体材料の受け入れ、出荷品質管理/フィーダー、ホッパー設備の限界サイズ算出/新規開発の粉体配合の生産スケールアップ前の流動性確認

小麦粉/ミルクパウダー/乳製品/インスタントコーヒー/ココア/ショートニング/香料/粉末スープ/調味料/セラミックス/化粧品/医薬品/健康食品/製剤プロセス/フライアッシュ/石膏/消石灰/その他化成品

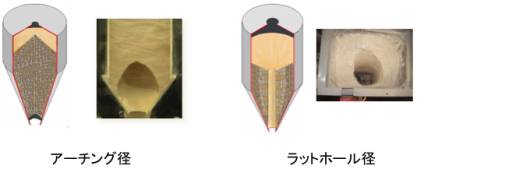

ホッパー内での流動不良

ホッパー内で流動を停止を引き起こすアーチングやラットホールを形成しない開口部の口径をフローファンクションから算出します。 計測サンプルから算出された口径よりも設備の開口部の口径が大きければ、流動の停止の問題は発生しません。

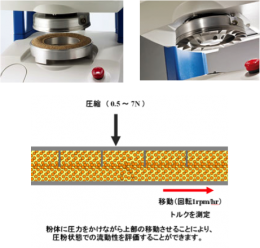

パウダーフローテスターの測定原理

パウダーフローテスターでは、流動性評価用羽根型リッドにて、規定した荷重を与え続けたときに粉を流動させるのに必要な力を測定します。 左図は、測定時の粉の状態をあらわしています。サンプルの上部は羽根型リッドによって、固定されます。一方、サンプルトレイを一定方向に回転(1回転/hr)させると、羽根型リッド下部にすべり面が生じます。この時粉体は規定した圧力下において流動した状態であり、トレイを回転させるために必要な力が流動性となります。

乾燥プロセスと粉の流動性

粉体の流動特性は、製品の品質だけでなく、そのプロセスにおける搬送や計量、パッケージ工程における効率化やトラブルの発生率などに大きく影響を及ぼします。 粉体に湿式でコーティングするプロセスでは、1.コーティング工程、2.プレドライ工程、3.粉砕•乾燥工程があります。 この中で、3の粉砕乾燥工程によって、粉体の流動特性が大きく変わり、製品の性質やその後の搬送工程に影響を及ぼします。 パウダーフローテスターでは、この乾燥工程の違いが流動特性に与える影響を評価することができます。

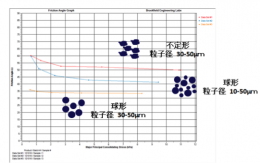

内部摩擦角

粉体の流動時に発生する粒子間の摩擦をあらわし、粉体の流動特性に影響を及ぼす特性です。内部摩擦角を変える要因として粒子の表面状態や形状があげられます。 測定例では、造粒した粒子の粒度分布と粒子形状が内部摩擦角に及ぼす影響を評価しています。粒度分布の広いサンプルは、粒子間の空隙が狭くなることから粒子間の接点が多くなるため、また粒子形状が不定形なものは形状的な要因から内部摩擦角は大きくなります。

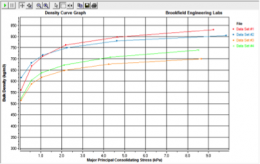

かさ密度

粉に圧力をかけて測定したときのリッドの高さから、サンプルのかさ密度を評価することができます。 かさ密度の変化は、加圧下における紛体の状態の変化をあらわし、流動特性に影響を及ぼす要因の一つとなります。 かさ密度の変化が大きいほど流動性を低下させる可能性があります。

経時変化(フローファンクション)

多くの粉体は、湿度や温度などの環境要因によって発生する固着、融着、乾燥によって粉体の状態が変化し、流動性に大きな影響を及ぼします。パウダーフローテスターでは、数時間〜数十時間装置内で圧粉した状態を維持し、その間の流動性の変化を測定することができます。 測定例は、食品添加物の高湿度下での安定性を評価したものです。空気中の水分が紛体表面に吸着し、流動性(付着性)が悪くなったことがわかります。

| 仕様 | PFT | PFT | |

|---|---|---|---|

| 圧縮荷重 | 7kg 精度±0.6%(FSR) | 7kg 精度±0.6%(FSR) | |

| 位置精度 | ±0.3mm | ±0.3mm | |

| トルク | ±7.0N・m 精度1.2% | ±7.0N・m 精度1.2% | |

| 回転速度 | 1回転/時間~5回転/時間 | 1回転/時間~5回転/時間 | |

| 装置外寸(W/D/H) | 362×397×676mm | 362×397×676mm | |

| 重量 | 34kg | 34kg | |

| 装置外寸(W/D/H) | 362×397×676mm | 362×397×676mm | |

| 重量 | 34kg | 34kg |

| オプション |

|---|

- 比較する:

ダウンロード

アプリケーション

-

シーズニング粉体の流動性評価

シーズニング粉体の流動性評価粉体は固体ですが液体のように流動させて使用することができるため非常に便利で食品分野でも幅広く使用されています。しかしながらホッパーからの排出不良など流動が損なわれると生産性に影響を与え、トラブルの要因になります。 加えてシーズニング粉は絶妙なバランスで配合された調味料です。ホッパーから出てくる際、最初から最後まで味が変わらないようにする為にはマスフローと呼ばれる理想的な流動である必要があります。一方刺激性の香辛料の場合、流動性を損なわず、飛散しないような配合の検討など、粉体の流動性評価は一層重要になります。