FV-30 伸長粘度計

- 様々な工程で発生する糸引きの問題を解析・評価。

- ハイスピードカメラにより、フィラメントの破断過程や破断後の現象を確認できます。

- フィラメントの生成から破断までの過程を計測し伸長粘度を算出。

一般的な粘度計では評価できないロール印刷やスクリーン印刷、ディスペンス工程でのミスティングやボトリングの液切れなど製造工程で発生する曳糸(液体の糸引き)の問題が評価できる新しいタイプのレオロジー評価装置です。サンプルとなる液体を上下方向に引っ張り、糸の生成から破断までの過程をCCDカメラおよび張力センサーにて測定し伸長粘度を算出します。実際に問題の発生する製造プロセスと同じ状態を装置上で再現できるため、材料開発や製造条件の検討、製造トラブルの改善に役立ちます。

主なアプリケーション

・金属ペーストのスクリーン印刷工程での印刷不良

・印刷工程におけるミスティングの発生

・接着剤や金属ペーストのディスペンス不良

・電池材料 ダイコートの塗り厚みムラ

・食品、化粧品 容器への注入性

アプリケーション

スクリーン印刷

電池:封止材

ディスプレイ:封止材、補強材、分極材

自動車:エンジン部品のシール材、グリース塗布、床面接着剤

電子部品:はんだ、微細部品用接着剤

ディスペンス

電池:封止材

ディスプレイ:封止材、補強材、分極材

自動車:エンジン部品のシール材、グリース塗布、床面接着剤

電子部品:はんだ、微細部品用接着剤

ダイコート

光学製品(有機EL・TFT液晶・タッチパネルなど)の機能性

二次電池・太陽電池関連

二次電池用極板、二次電池用セパレータ、反射板用フィルム、遮光フィルム

電子部品・半導体関連

フレキシブルプリント基板(FPC)積層セラミックコンデンサなど

その他機能性フィルム・シート(自動車・住宅・繊維・医療など)

レザーシート、カーボン繊維、エアバッグ、断熱シート、壁クロス

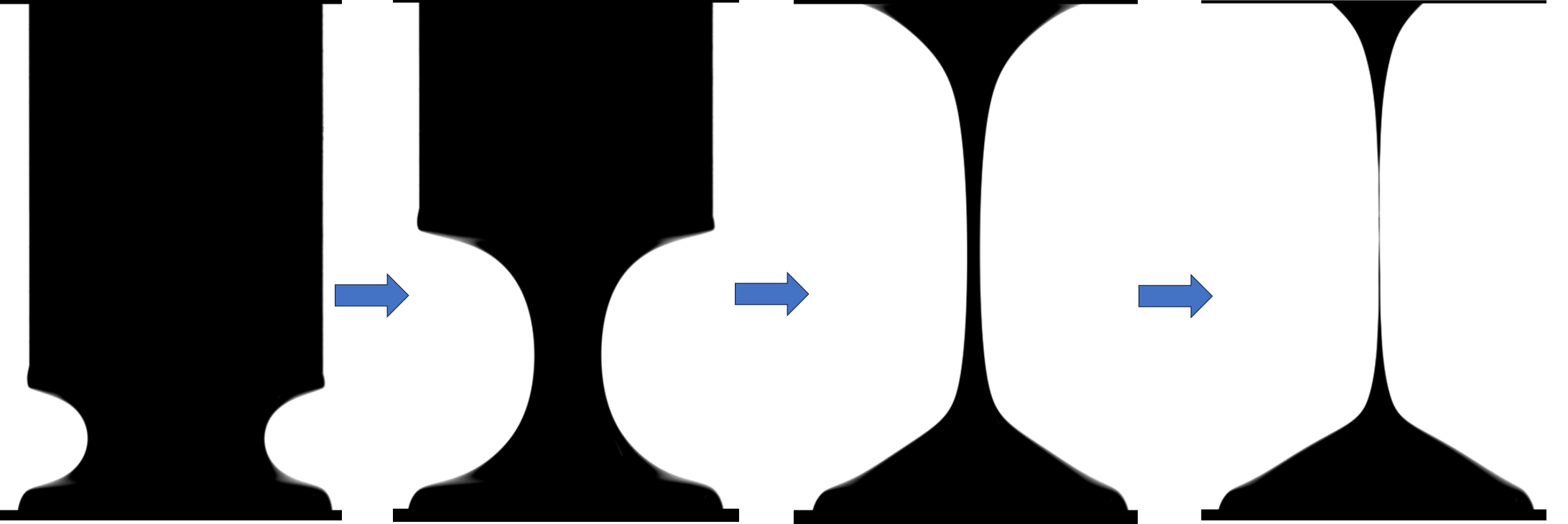

測定原理

上下円柱プローブの間にセットされたサンプルは、上部プローブを上方に動かすことで液体が引き伸ばされフィラメントが生成します。この時、伸長流動が発生します。フィラメント生成から破断の過程をハイスピードカメラにて撮影し、画像解析からフィラメントの太さを測定します。同時に下部プローブにかかる張力を荷重センサーにて測定します。 フィラメントの伸長流動時の太さの変化速度と張力から伸長粘度を算出します。

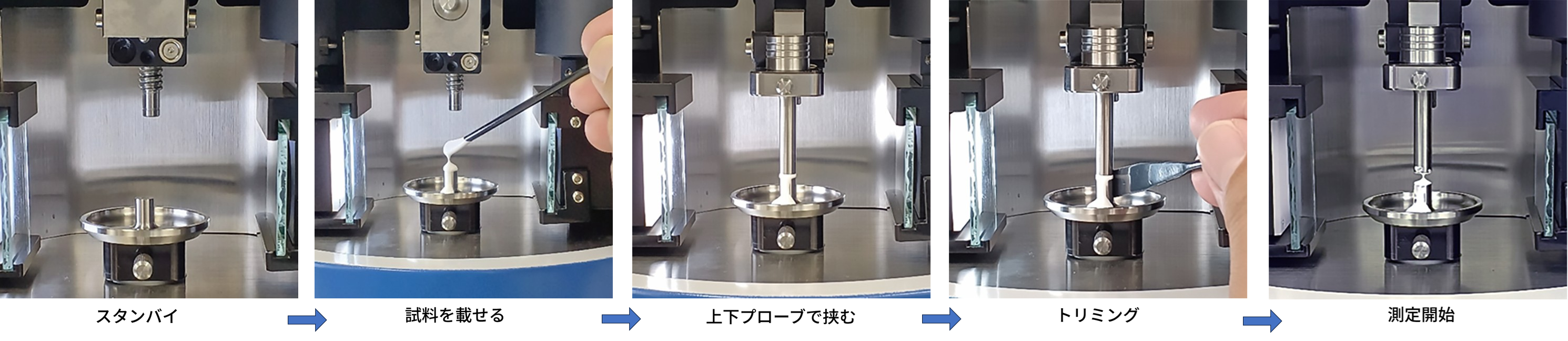

測定手順

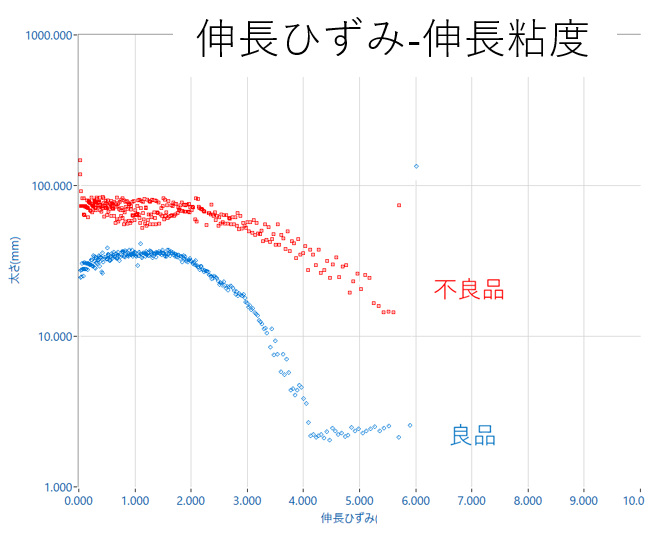

測定例

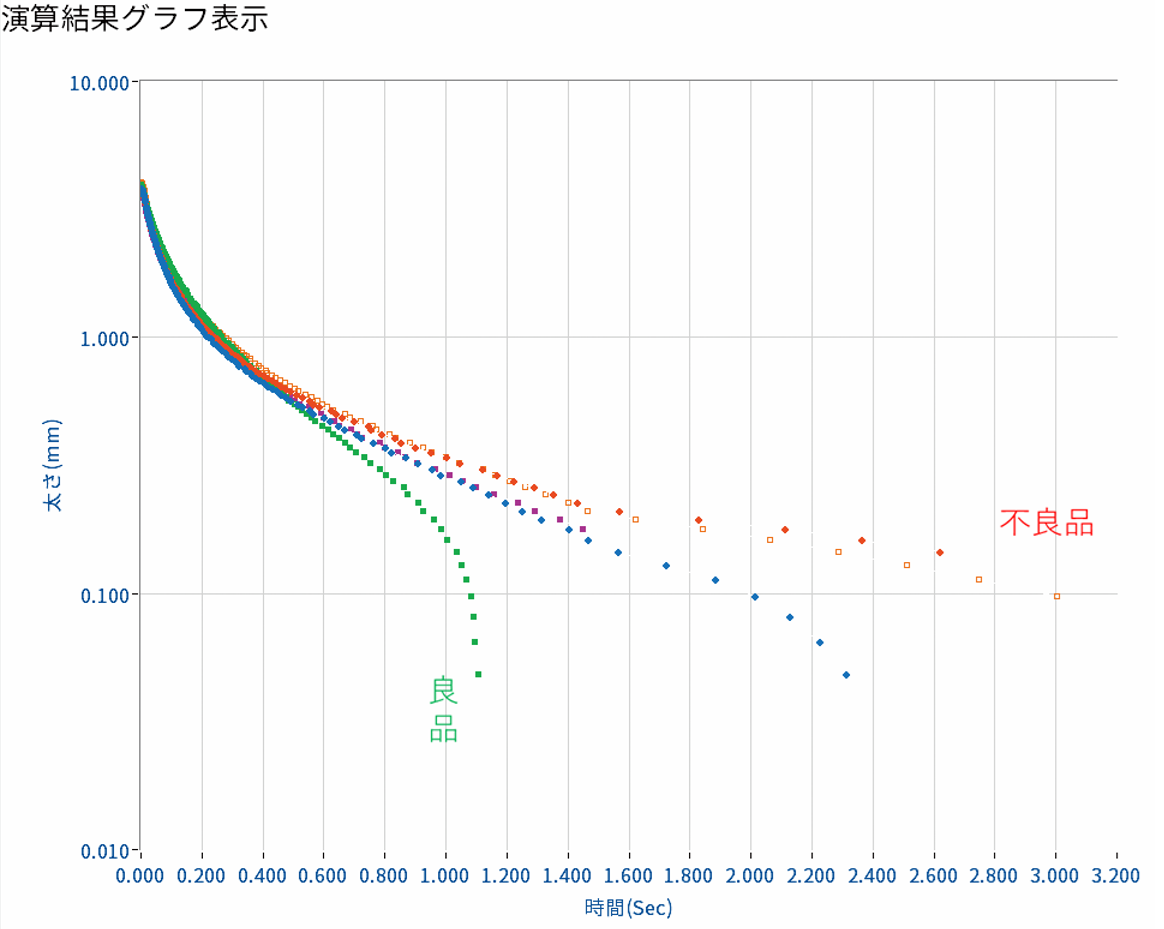

1. 電子材料用接着剤の曳糸性の評価

電子材料用接着剤の糸引きを評価した例です。 ディスペンサーによる接着剤のスポット塗布工程で、糸を引きやすいサンプルほど塗布不良を起こしやすい。接着剤の配合樹脂や分散条件のを変えたサンプルのキャピラリーの破断時間を測定することにより、問題を改善するサンプル条件の最適化が実現した。

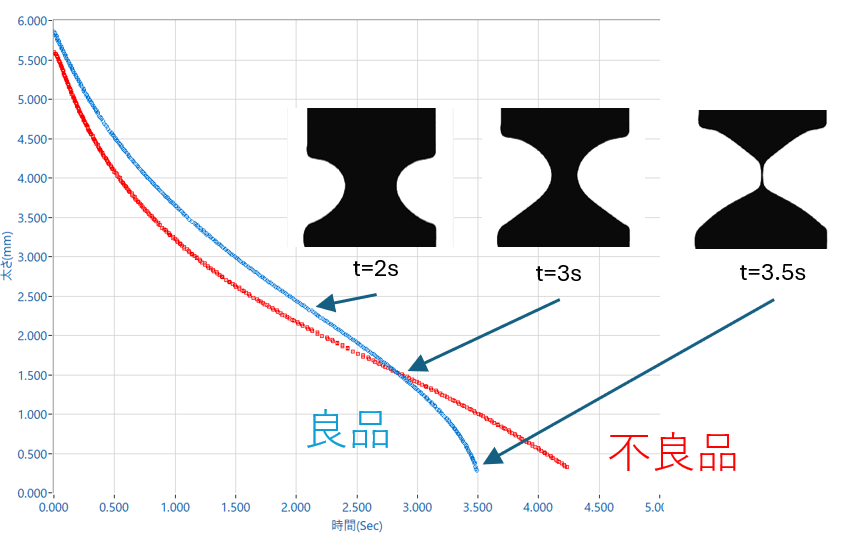

2. 塗料 乾燥時間

ロールコートによる印刷工程でミスティングの問題が発生。 サンプルの乾燥による物性の変化を測定。乾燥によりキャピラリー破断時間が長くなり、伸長粘度も増加する結果が得られました。ミスティングの問題が発生しないサンプルと比べてこれらの変化は大きく、サンプルの乾燥が問題を引き起こしていることがわかった。

| 仕様 | FV-30 | FV-30 | |

|---|---|---|---|

| 粘度範囲 | 200 mPa・s以上(サンプルによる) | 200 mPa・s以上(サンプルによる) | |

| プローブ | φ4mm、φ6mm | φ4mm、φ6mm | |

| プローブ移動速度 | 0.1~30mm/sec | 0.1~30mm/sec | |

| プローブ移動距離 | 50 mm | 50 mm | |

| フィラメント撮影範囲 | 縦方向10 mm | 縦方向10 mm | |

| フィラメント径 測定範囲 | 0.05 mm以上 | 0.05 mm以上 | |

| フィラメント径 測定分解能 | 0.016 mm | 0.016 mm | |

| 荷重分解能 | 0.001 g | 0.001 g | |

| データ取込速度 | 500data/sec | 500data/sec | |

| パラメーター | 伸長粘度・伸長ひずみ・時間・フィラメント径・荷重 | 伸長粘度・伸長ひずみ・時間・フィラメント径・荷重 | |

| 外形寸法 | W300×D250×H620mm | W300×D250×H620mm | |

| 重量 | 23kg | 23kg |

| オプション |

|---|

- 比較する:

ダウンロード

アプリケーション

-

電子材料銀ペーストの開発品評価

電子材料銀ペーストの開発品評価インキや塗料などの印刷材料、コーティング材は、樹脂溶液に顔料を分散させた系や、樹脂を用いずに溶剤や水に顔料などの固体粒子を分散させる場合など、いずれも凝集分散系に特有の複雑なレオロジー挙動を示すことが多いことはよく知られています。 これら材料のレオロジー特性を把握することは、製造プロセスにおける混合、分散あるいは輸送などの条件決定や、品質管理や印刷、塗布の際の各種適性を評価する上で重要なポイントとなります。ペーストを実際に塗工する際は高せん断速度域の粘度値、レベリング性やタレ性を見る際には低せん断速度域の粘度値を見る必要があります。

-

.jpg)