我々が食品を食べて“おいしい”と感じる際には、食品に含まれる化学的な成分から得られる“味”だけでなく、食品の持つ粘性や固さなどの力学的な特徴を“食感”として認識しています。中でも、マヨネーズのような半固形食品では、“食感”と力学的な特徴が密接に関係します。

粘度測定とは?

粘度を計測する装置を粘度計といいますが、粘度計には細管式、落球式など様々な測定様式の装置が存在します。そのうち、B型粘度計に代表される回転式粘度計は、モーターの回転数を変えることができるため、食品の製造段階や使用時に実際に試料に与えられる“シェア”を装置上で再現することができるため、様々な状況・工程における粘度を評価することができます。“粘度”計測する速度域が変わると値が変わるもの(非ニュートン流動)が多く、非ニュートン流体の粘度評価には回転粘度計が最適です。RSTレオメータの場合、広い回転数範囲とトルク範囲を持っていますので様々な粘性のものの様々な速度域で粘度測定を行うことができます。 研究・開発段階においては流動特性の把握や構造性の評価のために粘度測定が実施されます。製造段階においては、物性管理項目の一つとして粘度測定が実施されています。 粘度を測定する方法として、定常流フローカーブ、ヒステリシスループ測定が挙げられます。また、構造性の把握のために降伏応力測定が行われています。

粘度計を使用した評価方法

-

1

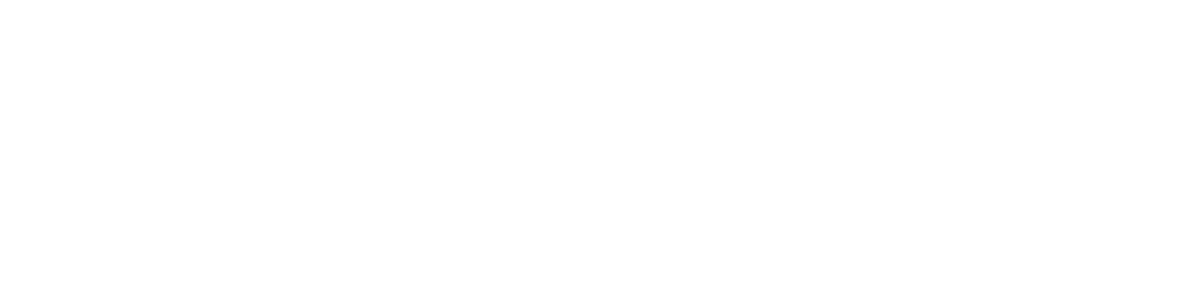

定常流フローカーブ

粘度計測は、試料が一定の流れの状態、定常流であることが前提になります。定常流の粘度を、複数のせん断速度で計測し、速度×粘度(せん断応力)のグラフで流動特性を評価します。様々な工程の粘度を1回の計測で見積もることができます。

-

2

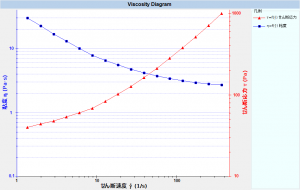

ヒステリシスループ測定

せん断速度を連続的に増加させた後、連続的に減少させます。この時のせん断速度‐応力グラフで作られる面積から、分散状態・たれ性等を評価することができます。 内部構造性の強いサンプルは、せん断によって、構造が破壊されます。よって、応力によって囲まれた面積は、破壊された構造の量であり、この面積が大きいほど、構造性が強いといえます。

-

3

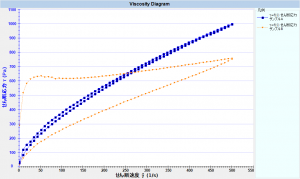

降伏応力測定

サンプルに印加する力を連続的に増加させたときのひずみ量の変化から降伏応力を求めることができます。 与える力が小さい時、固体的な性質の強いサンプルはその内部構造により小さな変形しか起こしません。しかし限界応力を超えると内部構造の破壊が起こり流動を始めます。この限界応力を降伏応力とよびます。